ACTUALITÉS

LORSQUE BRUDER-KELLER RELÈVE UN ÉNORME DÉFI AVEC LA PLUS GRANDE DÉTERMINATION C’EST SA PROPRE HISTOIRE QU’ELLE ÉCRIT

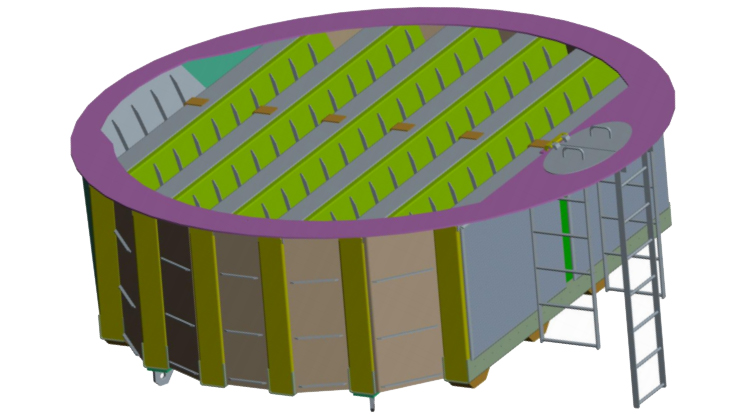

Août 2018. Dans un hall de montage de 1.000 m2 spécialement réaménagé à cet effet, il est actuellement possible de vivre en direct la réalisation d’une commande portant sur douze gigantesques sécheurs de vapeur pour centrales nucléaires. Dans cet atelier presqu’aussi propre, lumineux et ventilé qu’un bloc opératoire sont assemblés les quelque 1.795 composants individuels de chacun des colosses de 17 tonnes. C’est à un ballet impressionnant de ponts roulants (d’une capacité de levage de 5 à 20 tonnes) et de chariots élévateurs que vous assisterez alors. Une fois la première plaque en acier solennellement positionnée, l’ensemble prend peu à peu forme, à la manière d’un « mécano » géant. Panneaux, parois latérales, fonds, plaques de recouvrement et autres renforts devront permettre une construction parfaite, exempte de déformations ou de distorsions, et ce malgré des cordons de soudure de plusieurs mètres de longueur. Une extrême qualité est absolument requise afin de tenir les tolérances serrées de +/-5 mm sur les dimensions finales de 4.750 mm x 2.160 mm. À cet effet, nos ingénieurs misent pleinement sur des solutions C.A.D.A.M. de dernière génération. Esquisses ou plans d’un autre âge ont depuis belle lurette fait place à de coûteuses simulations tridimensionnelles. À l’écran, d’un simple clic de souris, l’opérateur manie avec une aisance déconcertante des pièces aussi lourdes qu’encombrantes, plus facilement qu’avec le meilleur des ponts roulants. Des gains de temps et d’argent appréciables en découlent. La fonctionnalité et l’intégrité mécanique de la moindre pièce du sécheur peuvent être analysées, voire optimisées. Dans cet univers virtuel, nos techniciens peuvent tout logiquement mettre au point chaque étape du montage. Dès le stade de l’étude, qui a tout de même duré plusieurs mois, ils ont eu tout loisir de vérifier le bien-fondé et la faisabilité de certaines astuces, idées ou méthodes ainsi que leurs conséquences du point de vue intégrité mécanique, tolérances de fabrication et sécurité. De même, dès le démarrage de la fabrication proprement dite, une digitalisation aussi ingénieuse qu’omniprésente garantit un déroulement impeccable des procédés de fabrication et d’inspection. Notre système E.R.P. de propre conception assure des flux harmonieux et une logistique infaillible des «ingrédients». Les 12 appareils qui seront fabriqués dans les mois à venir, doivent être considérés comme de véritables témoins d’une phase-clef dans la vie de notre entreprise. Ils prouvent de quoi sont capables quelques salariés fortement motivés quand ils abordent un véritable défi dans un esprit d’équipe inébranlable. Non seulement nos appareils seront-ils en mesure d’alimenter en vapeur parfaitement sèche et d’ainsi protéger des turbines très coûteuses… Ils participeront simultanément à la rédaction d’une grande page d’Histoire chez BRUDER-KELLER !

BRUDER-KELLER

LE GROS CONTRAT POUR LE NUCLÉAIRE RÉCEMMENT DÉCROCHÉ VA BON TRAIN

Alors que spécifications techniques, gammes de fabrication, nomenclatures, plans de contrôles et d’inspections ont été élaborés et approuvés par le client, les soudeurs ont été qualifiés et les matières premières ont pu être commandées sur usine. Parallèlement, les travaux d’aménagement préalablement nécessaires ont été menés à bonne fin, comme en témoigne la photo. La fabrication devrait comme prévu démarrer après nos congés annuels d’été, à réception des matières premières.

BRUDER-KELLER ACTUALITÉ TruConnect

Après audit approfondi et minutieux de ses cycles de production suspectés d’obsolescence, une mûre réflexion épaulée par son partenaire historique TRUMPF conduit BRUDER-KELLER à mettre cap sur l’usine intelligente d’un futur proche. Avec TruConnect, nous démarrons, résolument mais tout en douceur, la mise en réseau numérique progressive de nos nombreuses machines, robots et cellules. Ce faisant, la production interconnectée vivement convoitée nous conduira, par des solutions modulaires et automatiques, vers des flux de fabrication chaque jour plus transparents. Vous pourrez de votre côté vous réjouir d’un fournisseur en tôleries encore plus flexible, réactif et compétitif. Dès l’automne 2018, vous apprécierez en direct les retombées positives que vous réservera immanquablement la passionnante aventure « Industrie 4.0 » pour laquelle opte BRUDER-KELLER, plus innovant que jamais. Grâce à Internet, vous suivrez au plus près et même sur votre smart phone, la progression inexorable de vos pièces dans nos ateliers, depuis votre commande jusqu’à notre livraison et sa facturation. Comme à l’accoutumée et sans la moindre surprise, vous pourrez pleinement compter sur des produits de qualité livrés en temps et en heure. Sans le moindre supplément de prix, vous bénéficierez d’un niveau d’information et d’une tranquillité d’esprit dont vous rêviez depuis toujours... Notre digitalisation va évidemment de pair avec un renouvellement inévitable de notre parc machines. C’est ainsi qu’une poinçonneuse TRUMPF 5000, toujours en pleine forme malgré son âge respectable de onze ans révolus, tirera sa révérence durant nos congés annuels d’été et fera place à une consœur de toute dernière génération. Il va de soi que cette dernière permettra des cadences de travail nettement plus rapides et s’accommodera parfaitement à TruConnect. Des balbutiements du 4.0 jusqu’à l’usine de rêve entièrement connectée, en passant par une amélioration aussi progressive que continue ... BRUDER-KELLER déploie déjà pour vous une stratégie résolument orientée vers de nouvelles « Années Folles » !

BRUDER-KELLER

PARVIENT À DÉCROCHER UN GROS CONTRAT POUR SON USINE DE SARRE-UNION

Dans les deux années à venir, BRUDER-KELLER va fabriquer douze énormes sécheurs-séparateurs et s’engage à les livrer en temps et en heure. L’importante commande enregistrée en juillet 2017 est destinée à l’industrie nucléaire. Elle engendre bon nombre d’investissements préalables.“Les dimensions et le poids des gigantesques appareils entièrement réalisés en aciers inoxydables sont tels, qu’il nous faut dans une première phase élargir la porte d’accès de l’atelier de fabrication; il faudra en outre totalement réaménager l’îlot de fabrication et l’équiper d’un pont roulant capable de déplacer des charges de 25 tonnes” annonce le dirigeant Raymond Keller aux salariés de l’entreprise. “Nos efforts de formation et de motivation du personnel et nos investissements soutenus en équipements de production de pointe se seront une fois de plus avérés payants” affirmait-t’il par ailleurs.